Колёсные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. Работая в сложных условиях нагружения, колёсные пары должны обеспечивать высокую надёжность, так как от них во многом зависит безопасность движения поездов. Поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правила технической эксплуатации железных дорог, Инструкция по освидетельствованию, ремонту и формированию вагонных колёсных пар, а также другие нормативные документы при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Работая в современных режимах эксплуатации железных дорог и экстремальных условиях окружающей среды, колёсная пара вагона должна удовлетворять следующим основным требованиям: обладать достаточной прочностью, имея при этом минимальную необрессоренную массу с целью снижения тары подвижного состава и уменьшения непосредственного воздействия на рельсовый путь и элементы вагона при прохождении неровностей рельсовой колеи; обладать некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении вагона по рельсовому пути; совместно с буксовыми узлами обеспечивать, возможно, меньшее сопротивление при движении вагона и возможно большее сопротивление износу элементов, подвергающихся изнашиванию в эксплуатации.

Колёсные пары изготавливаются в соответствии со стандартом ГОСТ 4835-80. При их производстве применяется следующие виды стали: Ст ОсВ и Ст 45. Исходные заготовки поступают квадратного сечения 215×215 либо круглый прокат Ø=230-210 мм. Их нагревают до t=1180-1220º С, затем прессуют двумя методами либо ротационным обжатием либо поперечной прокаткой. После ковки проводится гидросбив окалины и помещение заготовки в трёхкулочковую, оснащённую копировальным устройством. Далее заготовка отправляется на отрезку концов и ставятся клейма. С этого момента у оси появляется правый конец. Затем заготовку подвергаю термической обработке. После нормализации ось отправляется на правку, с последующей пескоструйной очисткой от окалины. Далее ось отправляется на торцефрезерный станок и после механической обработки, отправляется на неразрушающий контроль

При изготовлении колёсных дисков используются 2 марки стали: 45ГСФ - для пассажирских; Ст №1-Ст№3 - для грузовых. Нормативным документом является - ГОСТ 10791-89. На первом этапе заготовка представляет собой слиток массой 3-4 т. От него отрезаются прибыльная и донная части. Затем её нагревают до t=1300 ºС и делят на две части. Далее их прессуют до «блина», помещают в калибровочное кольцо в котором происходит формирование колёсного диска. Затем колесо проходит проверку на неразрушающем контроле.

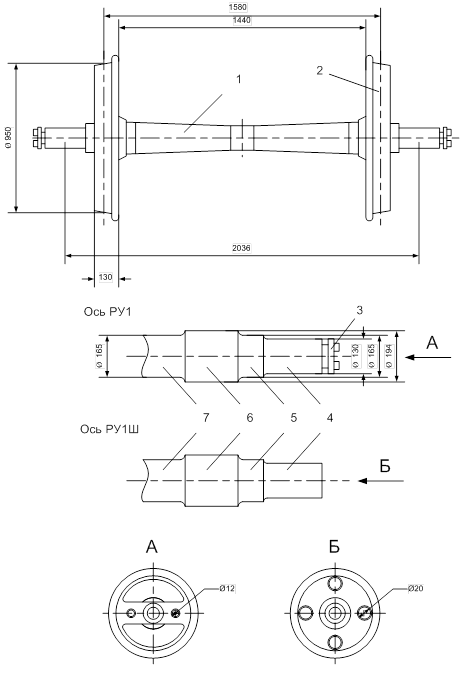

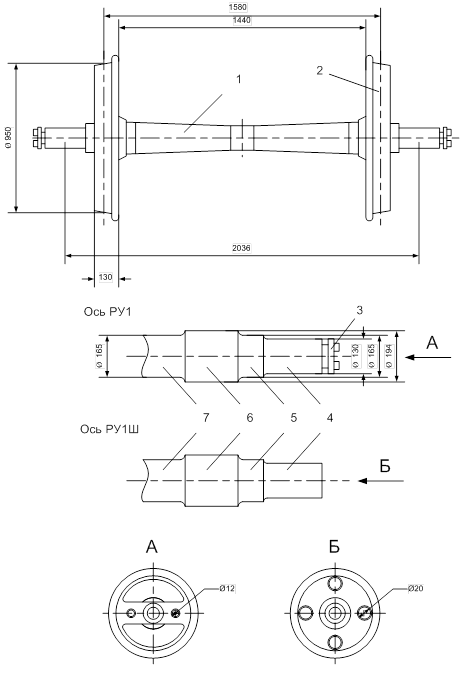

Рисунок 1 - колёсная пара : 1 - ось; 2 - колёсный диск; 3 - нарезная часть; 4 - шейка оси; 5 - предподступичная часть; 6 - подступичная часть; 7 - средняя часть

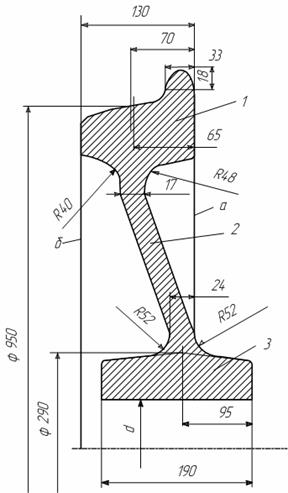

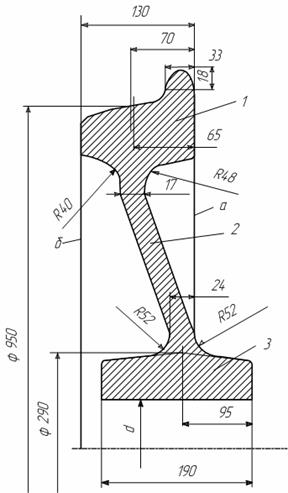

Рис.2 Стальное цельнокатаное вагонное колесо

Таблица 1 - Стандартные типы осей вагонов широкой колеи (ГОСТ Р50334-92)

|

Тип оси |

Диаметр частей оси, мм |

Длина шейки, мм |

Общая длина оси, мм |

Нагрузка от колесной пары вагонов на рельсы, кН (тс) |

| |

шейки |

предподступичной |

подступичной |

средней | | |

Грузовые |

Пассажирские |

|

РУ1 |

130 |

165 |

194 |

165 |

176 |

2294 |

230(23,5) |

176,5(18) |

|

РУ1Ш |

130 |

165 |

194 |

165 |

190 |

2216 |

230(23,5) |

176,5(18) |

Перейти на страницу:

1 2 3

TimeBiology

TimeBiology